Каб рэалізаваць металічныя праекты, нашы інжынеры будуць старанна падбіраць працэсы для рэалізацыі розных прадуктаў.

Агульныя метады апрацоўкі апаратных прадуктаў у цяперашні час ўключаюць:

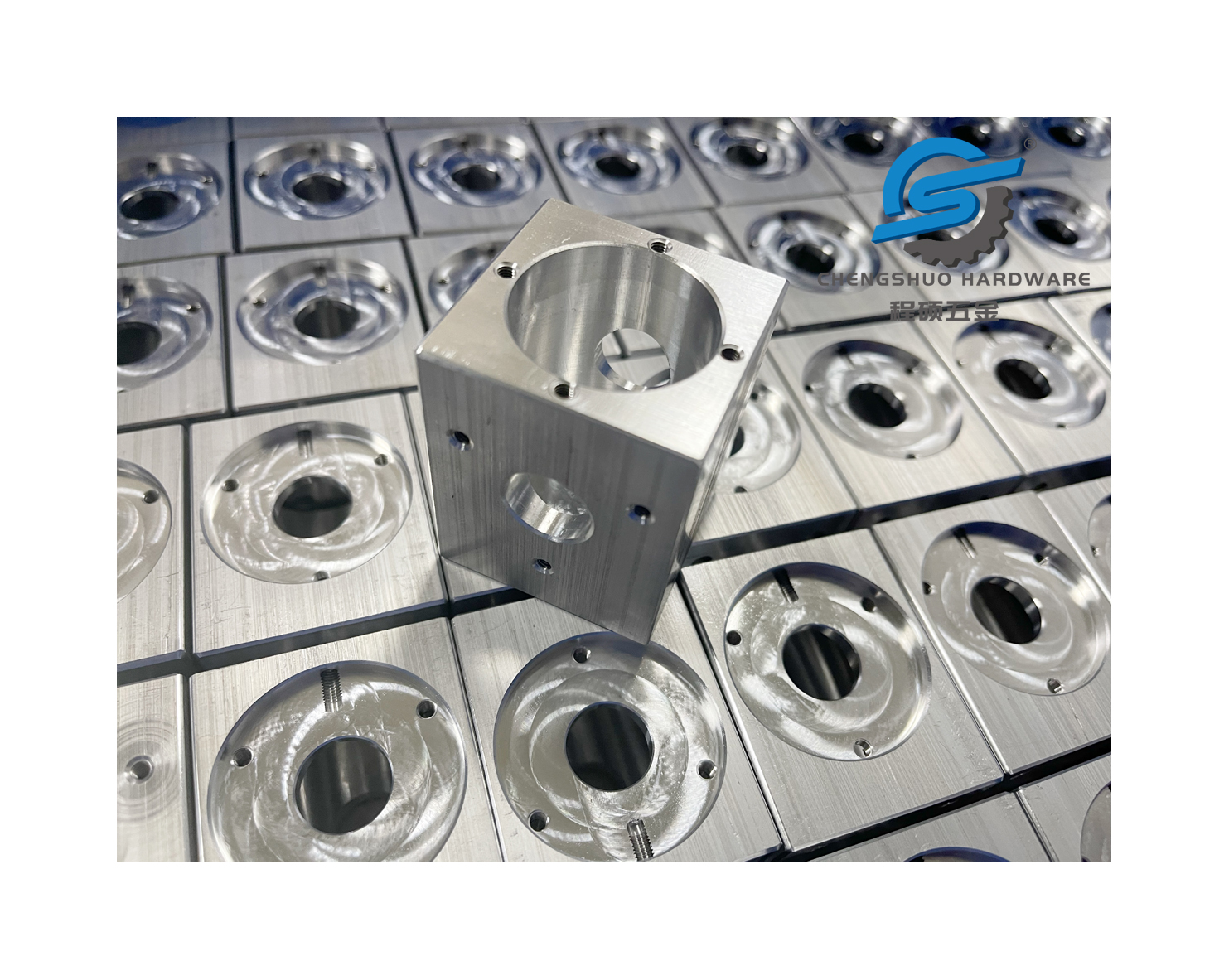

1. Апрацоўка з ЧПУ

Такарная, фрэзерная, штампоўка з ЧПУ cапрацоўка выразаннем адносіцца да працэсу выразання загатоўкі патрэбнай формы і памеру пры дапамозе рэжучага інструмента. Агульныя працэсы рэзкі ўключаюць такарную апрацоўку, фрэзераванне, свідраванне і г.д.

Сярод іх такарная апрацоўка - гэта выкарыстанне рэжучых інструментаў на такарным станку для апрацоўкі дэталяў, якія верцяцца, якія могуць вырабляць дэталі вала рознага дыяметра, даўжыні і формы;

Фрэзераванне — выкарыстанне рэжучых інструментаў на фрэзерным станку для вярчэння і перамяшчэння дэталяў, якія могуць ствараць розныя плоскія формы і выпуклыя ўвагнутыя паверхні дэталяў;

Свідраванне - гэта выкарыстанне рэжучых інструментаў на свідравальным станку для свідравання адтулін у дэталях, якія могуць вырабляць адтуліны рознага дыяметра і глыбіні.

Кампанія Chengshuo выкарыстала наш уласны апрацоўваючы цэнтр з ЧПУ, які можа прадастаўляць комплексныя паслугі для індывідуальных высокадакладных вырабаў з рознай сыравінай.

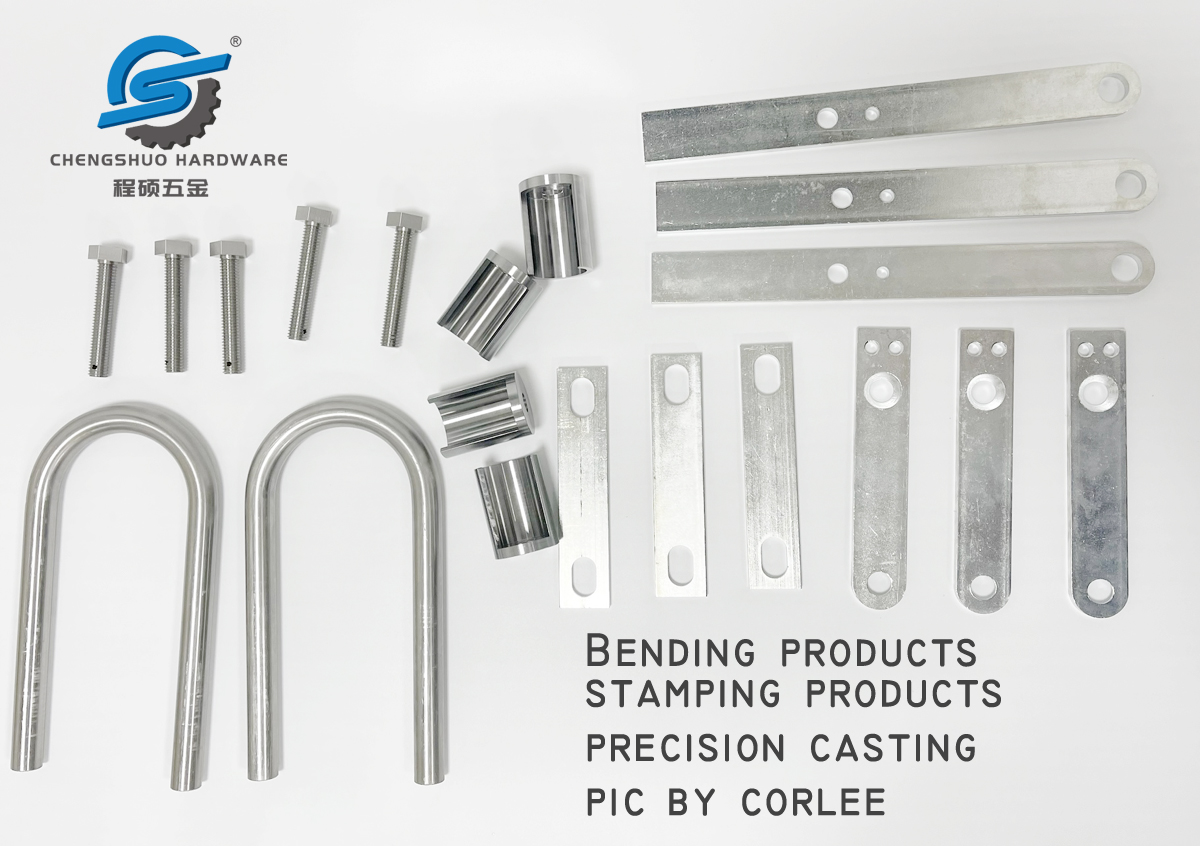

2. Апрацоўка штампоўкі – цэнтр штампоўкі

Апрацоўка штампоўкай адносіцца да працэсу штампоўкі металічных лістоў у патрэбную форму праз штампоўку. Агульныя працэсы штампоўкі ўключаюць рэзку, штампоўку, згінанне і г.д. Сярод іх рэзка заключаецца ў выразанні металічнага ліста ў адпаведнасці з пэўным памерам для атрымання неабходнага памеру плоскіх дэталяў. Штампоўка - гэта выкарыстанне прэс-формы на штампоўнай машыне для прабівання металічнага ліста, які можа атрымаць розныя формы і памеры адтулін; Гібка - гэта выкарыстанне гнуткавага станка для згінання металічных лістоў, у выніку чаго дэталі атрымліваюць розныя формы і вуглы.

Штампоўка - гэта спецыяльнае тэхналагічнае абсталяванне, якое выкарыстоўваецца пры апрацоўцы халоднай штампоўкай для апрацоўкі матэрыялаў (металічных або неметалічных) у дэталі (або паўфабрыкаты), званае штампоўкай для халоднай штампоўкі (шырока вядомая як штампоўка для халоднай штампоўкі).

Агульная класіфікацыя штамповочных формаў:

(1) Форма для аднаго працэсу - гэта форма, якая завяршае толькі адзін працэс штампоўкі за адзін ход прэса.

(2) Кампазітная форма мае толькі адну працоўную станцыю, і за адзін ход прэса гэта форма, якая завяршае два ці больш працэсы штампоўкі адначасова на адной працоўнай станцыі.

(3) Прагрэсіўны штамп (таксама вядомы як бесперапынны штамп) мае дзве або больш працоўных станцый у напрамку падачы сыравіны. Гэта форма, якая завяршае два ці больш працэсы штампоўкі на розных працоўных станцыях за адзін ход прэса.

(4) Форма для пераносу спалучае ў сабе характарыстыкі прэс-формаў для аднаго працэсу і прагрэсіўных форм. Выкарыстоўваючы рабатызаваную сістэму перадачы рук, прадукт можа быць хутка перанесены ў форму, што значна павышае эфектыўнасць вытворчасці, зніжае вытворчыя выдаткі, эканоміць выдаткі на матэрыялы і забяспечвае стабільную і надзейную якасць.

3. Зварачная апрацоўка

Апрацоўка зваркай адносіцца да працэсу злучэння двух або больш металічных матэрыялаў праз награванне, плаўленне або ціск. Звычайныя працэсы зваркі ўключаюць дугавую зварку, фтордугавую зварку, газавую зварку і г. д. Сярод іх дугавая зварка выкарыстоўвае цяпло дугі, якое выпрацоўваецца зварачным апаратам, для плаўлення і злучэння металічных матэрыялаў; аміячна-дуговая зварка выкарыстоўвае цяпло, якое выпрацоўваецца аміячнай дугой пад абаронай ахоўнага газу, каб расплавіць і злучыць металічныя матэрыялы разам; газавая зварка выкарыстоўвае цяпло полымя, якое ўтвараецца пры згаранні газу, для расплаўлення і злучэння металічных матэрыялаў.

4. Апрацоўка згінання – цэнтр згінання

Працэс згінання адносіцца да працэсу згінання металічных матэрыялаў у патрэбную форму з дапамогай гнуткавай машыны. Агульныя працэсы выгібу ўключаюць V-вобразнае згінанне, U-вобразнае згінанне, Z-вобразнае згінанне і г. д. Сярод іх V-вобразнае згінанне адносіцца да згінання металічнага ліста пад пэўным вуглом для фарміравання V-вобразнай формы; U-вобразнае выгіб - гэта згінанне металічнага ліста пад пэўным вуглом для атрымання U-вобразнай формы; Z-вобразнае згінанне - гэта працэс згінання металічнага ліста пад пэўным вуглом для фарміравання Z-вобразнай формы

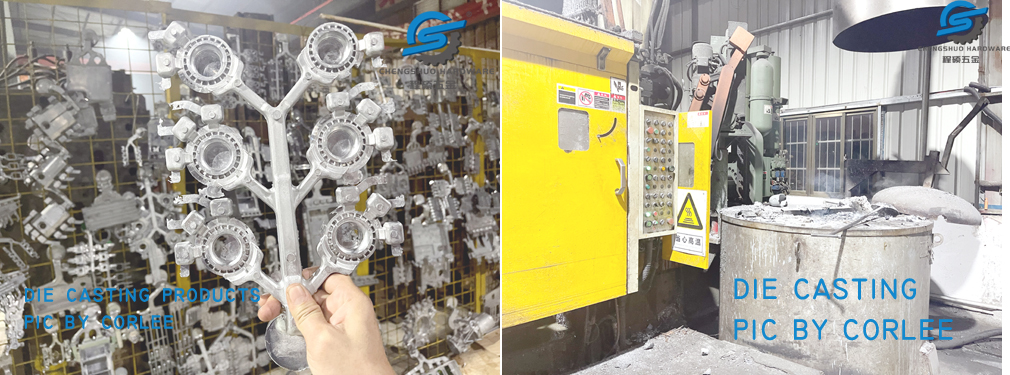

5. Апрацоўка ліцця пад ціскам - Цэнтр ліцця пад ціскам

Як правіла, выкарыстоўваецца для вырабу грубых фурнітуры. Ліццё пад ціскам - гэта абрэвіятура ад ліцця пад ціскам. Гэта метад запаўнення паражніны формы для ліцця пад ціскам вадкім або напаўвадкім металам пад высокім ціскам і хуткага зацвярдзення пад ціскам для атрымання адліўкі. Форма для ліцця пад ціскам, якая выкарыстоўваецца, называецца формай для ліцця пад ціскам.

6. Апрацоўка рэзкай дроту

Chengshuo Hardware мае ўласнае абсталяванне для рэзкі дроту. Лінія рэзкі - гэта абрэвіятура ад лініі рэзкі, якая адносіцца да метаду апрацоўкі. Ён распрацаваны на аснове электраэрознай перфарацыі і фармавання. Гэта метад апрацоўкі, які выкарыстоўвае рухомыя металічныя правады (малібдэнавы дрот, медны дрот або дрот з сплаву) у якасці электродных правадоў і стварае высокія тэмпературы праз імпульсны электрычны разрад паміж электроднымі правадамі і нарыхтоўкай, у выніку чаго метал расплаўляецца або выпараецца, утвараючы раскрой швоў, а значыць, раскрой дэталяў.

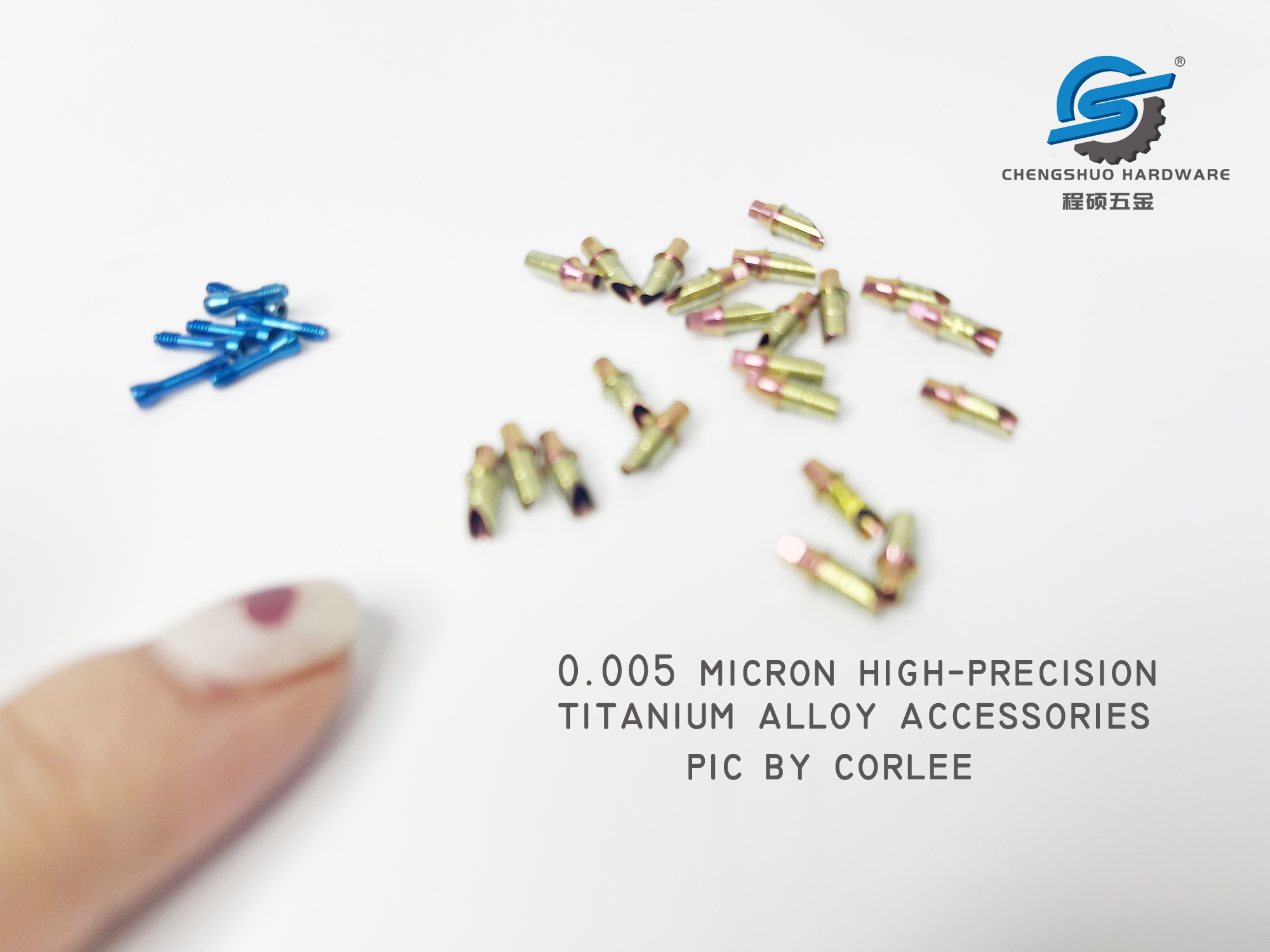

Пасля рознай апрацоўкі выраб праходзіць розную апрацоўку паверхні.

Апрацоўка паверхні адносіцца да працэсу ачысткі паверхні, выдалення іржы, антыкаразійнай абароны, распылення і іншай апрацоўкі апаратных кампанентаў. Звычайная апрацоўка паверхні ўключае пратручванне, гальванічнае пакрыццё, распыленне і г. д. Сярод іх кіслотная мыйка - гэта выкарыстанне кіслотных раствораў для раз'ядання і ачысткі паверхні апаратных кампанентаў, выдалення аксідаў і бруду з паверхні. Гальваніка - гэта выкарыстанне электролізу для нанясення іёнаў металу на паверхню апаратных кампанентаў для фарміравання ахоўнай плёнкі і павышэння іх каразійнай устойлівасці; Распыленне - гэта выкарыстанне распыляльнага абсталявання для раўнамернага распылення фарбы на паверхні кампанентаў абсталявання, утвараючы ахоўную плёнку для павышэння іх эстэтыкі і ўстойлівасці да надвор'я.

Час публікацыі: 13 снежня 2023 г